Làm thế nào để đảm bảo độ chính xác và chất lượng bề mặt của trục cam trong quá trình sản xuất Trục cam ô tô Toyota ?

Vật liệu là nền tảng. Korbor sử dụng vật liệu hợp kim hiệu suất cao làm vật liệu cơ bản cho trục cam. Những vật liệu này đã được sàng lọc nghiêm ngặt và có tính chất cơ học tuyệt vời và độ ổn định nhiệt, cung cấp một nền tảng vững chắc để xử lý tiếp theo và hiệu suất của sản phẩm cuối cùng. Hợp kim hiệu suất cao không chỉ có thể chống lại hiệu quả nhiệt độ cao, áp suất cao và ma sát tốc độ cao trong quá trình vận hành động cơ, mà còn duy trì độ chính xác kích thước ổn định và độ ổn định hình dạng trong sử dụng lâu dài.

Về mặt xử lý nhiệt, Korbor sử dụng một loạt các quy trình nâng cao, bao gồm ủ, chế hòa khí và làm nguội, rất quan trọng đối với việc cải thiện hiệu suất của trục cam. Chế trung có thể làm tăng hàm lượng carbon trên bề mặt trục cam, do đó cải thiện độ cứng và khả năng chống mài mòn; Làm dịu thay đổi cấu trúc bên trong của vật liệu thông qua việc làm mát nhanh, cải thiện hơn nữa độ cứng và sức mạnh; Nhiệt độ là để loại bỏ căng thẳng dập tắt và duy trì độ bền và tính chất cơ học toàn diện của vật liệu. Sự kết hợp của loạt các quá trình xử lý nhiệt này cho phép trục cam duy trì cường độ và độ cứng cao trong khi cũng có khả năng chống mỏi và kháng biến dạng tốt, đặt nền tảng để xử lý độ chính xác cao.

Trong quy trình gia công chính xác, Korbor sử dụng máy tiện, máy mài và máy mài CNC tiên tiến, được trang bị các hệ thống đo lường và điều khiển chính xác cao để đảm bảo mọi kích thước và hình dạng của trục cam trong quá trình gia công đáp ứng các yêu cầu thiết kế. Cụ thể, đối với việc gia công của hồ sơ CAM, Korbor sử dụng công nghệ mài CNC có độ chính xác cao, đảm bảo độ chính xác và độ mịn của cấu hình CAM thông qua lập trình chính xác và giám sát thời gian thực, rất quan trọng cho thời gian mở và đóng các van động cơ, và ảnh hưởng trực tiếp đến năng lượng và hiệu quả nhiên liệu của động cơ.

Ngoài ra, Korbor cũng chú ý đến việc kiểm soát hoàn thiện bề mặt, sử dụng công nghệ đánh bóng tốt để loại bỏ các lỗ hổng nhỏ và các khối được tạo ra trong quá trình gia công, cải thiện độ mịn và khả năng chịu lực của bề mặt trục cam, giảm mất ma sát và nhiễu trong quá trình vận hành và kéo dài tuổi thọ của dịch vụ.

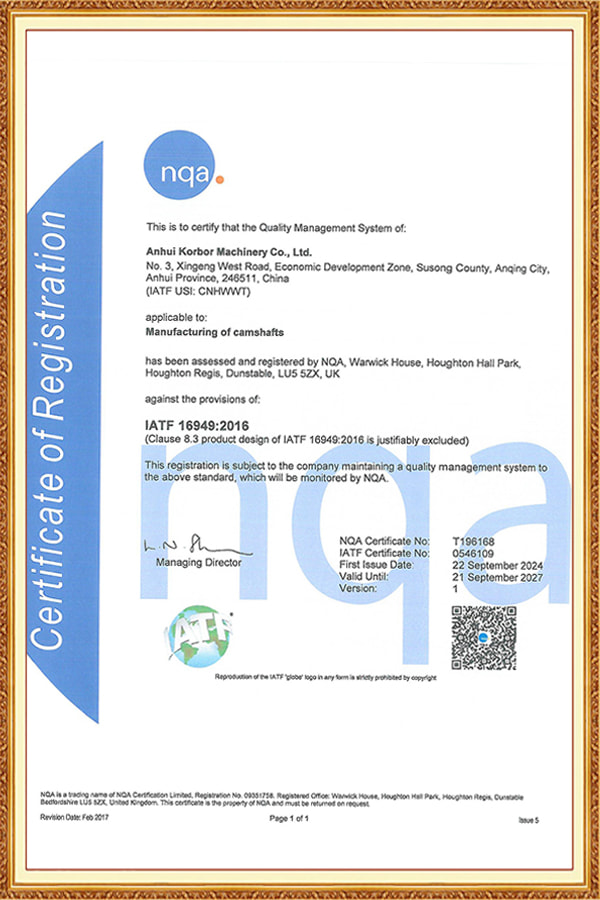

Korbor tuân theo tiêu chuẩn hệ thống quản lý chất lượng IATF16949: 2016, là một trong những tiêu chuẩn quốc tế nghiêm ngặt nhất trong ngành công nghiệp ô tô, bao gồm toàn bộ quá trình từ thiết kế, sản xuất đến dịch vụ. Bằng cách thiết lập một hệ thống quản lý chất lượng âm thanh, Korbor đã đạt được sự kiểm soát chặt chẽ mọi liên kết từ việc mua sắm, sản xuất và chế biến nguyên liệu đến kiểm tra sản phẩm hoàn chỉnh, đảm bảo tính nhất quán và ổn định của chất lượng sản phẩm.

Khái niệm sản xuất "Không khiếm khuyết" là cốt lõi của quản lý chất lượng của Korbor. Công ty nhấn mạnh rằng phòng ngừa tốt hơn so với điều chỉnh và loại bỏ các vấn đề chất lượng tiềm năng thông qua các biện pháp cải tiến và phòng ngừa liên tục. Trong quá trình sản xuất, Korbor thực hiện kiểm soát chất lượng đa cấp và toàn diện, bao gồm giám sát trực tuyến, kiểm tra mảnh đầu tiên, kiểm tra quy trình và kiểm tra cuối cùng để đảm bảo rằng mỗi lô sản phẩm đáp ứng các tiêu chuẩn chất lượng cao nhất.

Korbor không chỉ cung cấp các sản phẩm trục cam chất lượng cao, mà còn cam kết cung cấp dịch vụ một cửa cho mỗi khách hàng. Từ việc đúc trống đến phân phối thành phẩm, mọi liên kết được kiểm soát nghiêm ngặt để đảm bảo chất lượng đáng tin cậy và giao hàng kịp thời. Mô hình dịch vụ này không chỉ cải thiện sự hài lòng của khách hàng, mà còn tăng cường khả năng cạnh tranh của Korbor trên thị trường toàn cầu.

Mỗi năm, Korbor cung cấp hơn 2,3 triệu bộ sản phẩm cho khách hàng trên khắp thế giới, bao gồm cả trục cam tùy chỉnh cho xe Toyota. Thông qua hợp tác chiến lược với nhiều thương hiệu nổi tiếng quốc tế, Korbor không chỉ tích lũy được kinh nghiệm và sức mạnh kỹ thuật của ngành công nghiệp, mà còn giành được sự công nhận và tin tưởng rộng rãi vào thị trường toàn cầu.